十三五”低階煤分質利用示范項目及重點內容

“十三五”低階煤分質利用重點是對成煤時期晚、揮發份含量高、反應活性高的煤進行分質利用,通過油品、天然氣、化學品和電力的聯產,實現煤炭使用價值和經濟價值的最大化。由此對低階煤應用給出了明顯的定位。

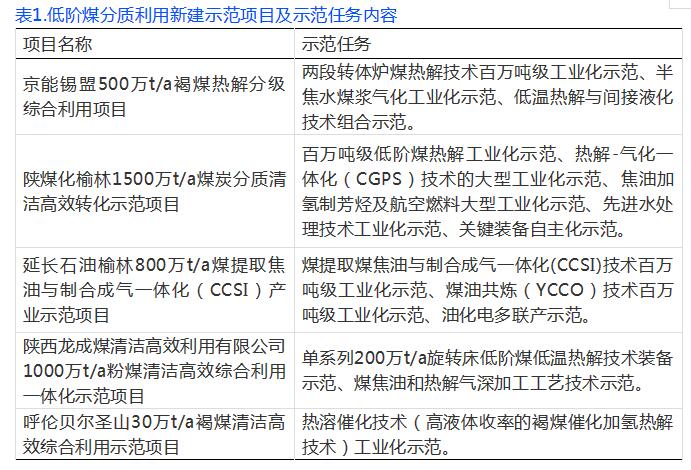

示范項目內容

對低階煤要研發重點突破清潔高效的低階煤熱解技術,攻克粉煤熱解、氣液固分離工程難題,開展百萬噸級工業化示范。研究更高油品收率的快速熱解、催化(活化)熱解、加壓熱解、加氫熱解等新一代技術。加強熱解與氣化、燃燒的有機集成,開發熱解-氣化一體化技術和熱解-燃燒一體化技術,配合中低熱值燃氣輪機或適應性改造后的燃煤鍋爐,開展焦油和電力的聯產示范。研發煤焦油輕質組分制芳烴、中質組分制高品質航空煤油和柴油、重質組分制特種油品的分質轉化技術,開展百萬噸級工業化示范。研究中低溫煤焦油提取精酚、吡啶、咔唑等石油難以生產的精細化工產品技術。開展50萬噸級中低溫煤焦油全餾分加氫制芳烴和環烷基油工業化示范。開展半焦用于民用灶具、工業窯爐、燒結、高爐噴吹、大型化氣流床和固定床氣化、粉煤爐和循環流化床鍋爐工業化試驗、示范及推廣。在各單項技術突破的基礎上,加強系統優化和集成,開展油、氣、化、電多聯產的千萬噸級低階煤分質利用工業化示范。

“十三五”低階煤分質利用新建示范項目為:建設京能錫盟、陜煤化榆林、延長石油榆林、陜西龍成、呼倫貝爾圣山低階煤分質利用示范項目,分別承擔相應的示范任務。詳見表1所示。

儲備項目

主要儲備項目為:延長石油榆橫煤基油醇聯產、陽煤晉北低階煤分質利用多聯產、京能哈密煤炭分級綜合利用、新疆長安能化塔城煤炭分質利用、華本雙鴨山煤炭與生物質共氣化多聯產、琿春礦業低階煤分質分級利用等項目。

低階煤熱解技術現狀分析

熱解技術類型

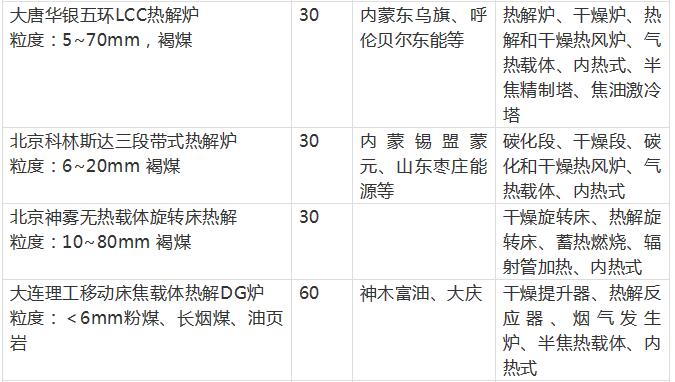

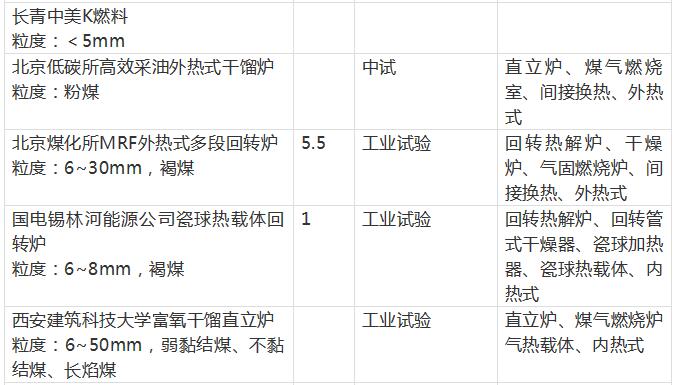

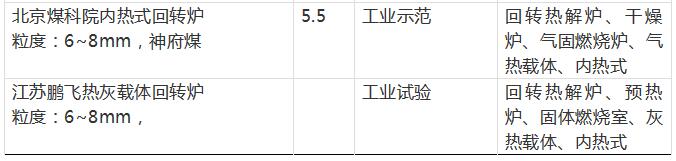

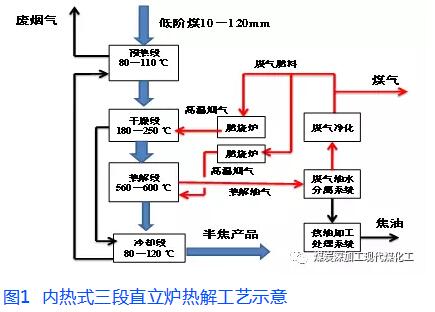

中國低階煤熱解提質技術有幾十種之多,由于長煙煤、褐煤儲量大,高水份、高揮發分、易燃等屬性決定了低階煤直接利用存在一定的不合理性,由于低階煤煤質復雜,熱解路徑眾多,因此國內工藝技術繁多,表2給出了目前國內比較常見的22種熱解技術類型。

熱解技術主要特征

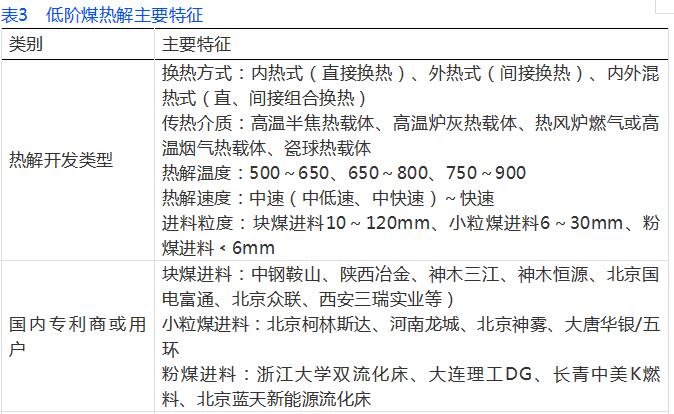

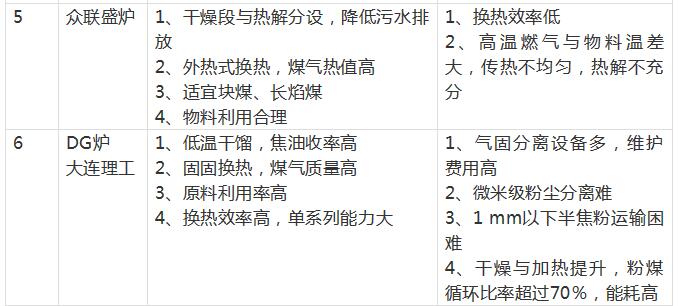

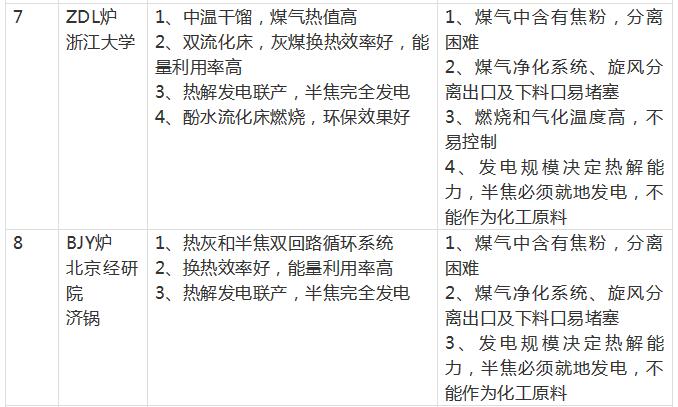

由表2可知,這些低階煤熱解工藝大部分均投入運營,比較典型的內熱式立式三段爐(干燥、碳化、冷卻)等在蘭炭等方面投入較多,單系列規模大都在5~10萬t/a左右,其中還有個別工藝仍在進行工業試驗。這些熱解技術現狀可以用二句話概況:一是大部分通過了有關部門組織的技術鑒定,基本上都正面對這些低階煤熱解裝置進行了技術評價,生產示范裝置達到中國(或世界)先進水平,具有完全自主知識產權,各項設計指標達到設計要求,經72 h運行考核生產出熱解的產物,焦油、煤氣和半焦產品達到了產品指標要求;二是部分運行或間歇運行裝置(煉焦和蘭碳除外)長周期穩定生產較差,規模小產業鏈短,環保配套不全是一種比較普遍的現象。對上述技術進行分析歸納,見表3所示。

熱解技術特點分析

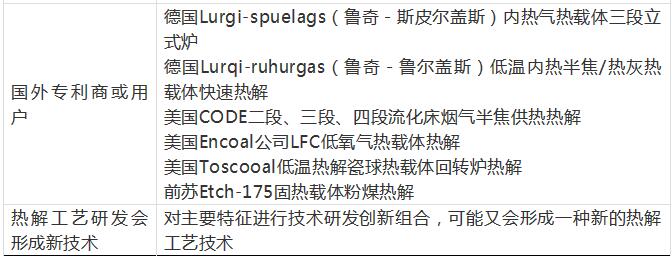

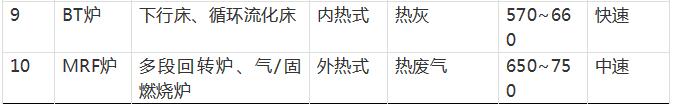

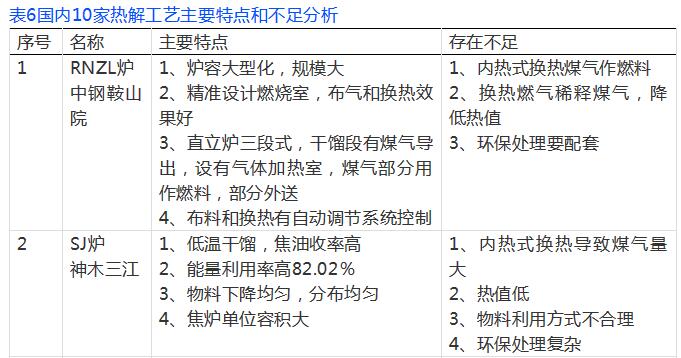

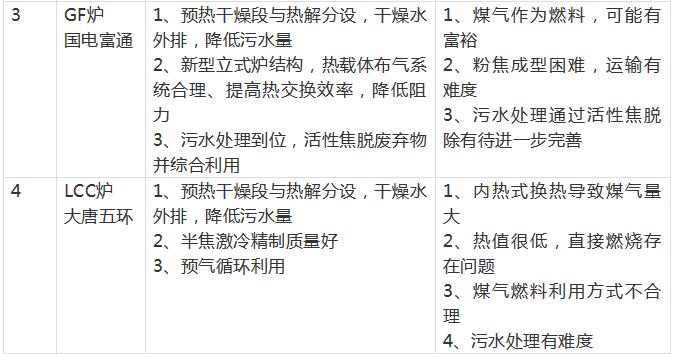

對國內10種熱解工藝特點參數的分析分別列于表4。

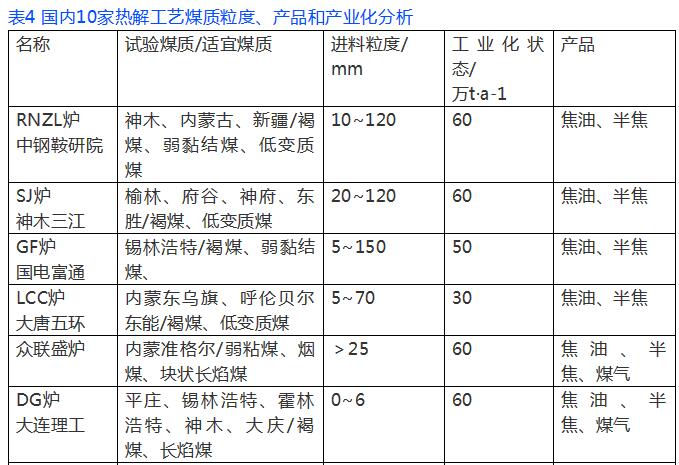

根據表4提供的內熱式三段直立爐,如中鋼鞍研院RNZL爐,神木三江SJ爐等小顆粒低階煤熱解典型工藝流程示意見圖1。

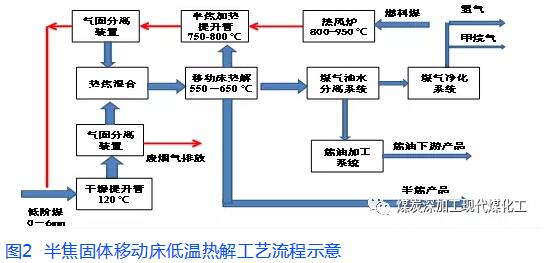

根據表5提供的內熱式半焦熱載體移動床,大連理工大學的DG爐,粉煤熱解典型工藝流程示意見圖2。

根據表5提供的內熱式高溫爐灰熱載體流化床,浙江大學的ZDL爐,粉煤熱解典型工藝流程示意見圖3。

根據表6提供的回轉窯熱解爐等,典型的工藝流程示意見圖4。

熱解存在的主要問題分析

由表6提供的部分低階煤熱解技術,目前在工程應用上還存在一些問題:

長周期穩定性分析

蘭炭熱解工藝受煤質的特定要求,必須使用塊煤,所產煤氣質量差,盡管產氣量較大,但煤氣熱值在7.5-8.5MJ/m3, 焦油產率低,規模小,環保性能差,綜合利用存在不足;魯奇三段爐熱解工藝使用塊煤,所產煤氣質量差,盡管產氣量較大,但煤氣熱值在7.3-8.1MJ/m3, 焦油產率低,規模小,環保性能差,綜合利用存在不足;LCC低溫熱解工藝對粒度有一定的要求,所產煤氣質量較差,盡管產氣量較大,但煤氣熱值偏低, 自熱平衡不足,需要外補熱源,副產的煤氣不能進行深加工,焦油產率較高,規模小,綜合利用存在不足;DG低溫熱解工藝要求粒度<6.5mm, 焦油產率較高,煤氣熱值在17-18MJ/m3, 規模中型,半焦作為熱載體,長周期運行不足,綜合利用較好;流化床低溫熱解工藝焦油產率較高,煤氣熱值在18-19MJ/m3, 規模中型,由于固體產品是半焦和爐灰的混合物,只能適用于電廠流化床鍋爐副產蒸汽發電,由于大量的爐灰(循環比在5-7)與半焦混合降低了含碳量,能耗高、燃燒效率降低,使用范圍受限,與大型發電裝置比較沒有優勢。

這些有代表性的熱解工藝由于熱平衡、長周期、穩定性、大型化、綜合利用等方面存在的局限性都還不能適應煤炭分級分質轉化利用的目的,導致經濟性不理想而難以大型化和產業化。

高溫油氣粉塵分離難分析

由于熱解工藝決定了在熱解過程中形成的粉未或熱載體帶入的粉未以及低階煤,尤其是褐煤的熱穩定性差,受熱裂變成粉塵,存在安全隱患,污染嚴重,高溫的粉塵與熱解的油氣混合在一起,對后續的高溫油氣粉塵分離產生了很大的影響,難以有效分離。現今的高溫除塵器技術還能以徹底解決嚴重的油氣粉塵分離和安全隱患,雖然采用陶瓷過濾器交替燃燒改進,但仍存在過濾器易損耗,粉塵堵塞甚至導致爆炸的危害。

熱解廢水處理難分析

難降解廢水:低階煤受低溫熱解工藝的限定,在較低溫度下進行的碳結構中的交聯鍵斷裂,產物重組和二次反應,生成焦炭(或半焦)、煤焦油、粗苯、熱解煤氣等產物,由于這些物質的特性以及煤炭中的重金屬組分等會伴隨著水分溶解在里面,這些難降解物種類多,高濃有機物、高難降解物、高含毒物,高含油物、高含氨氮等污染物。BOD與COD的比值遠遠小于0.3。

焦化熱解廢水:中除含有較高濃度的氨氮外,還有苯酚、酚的同系物如萘、蒽、苯并芘等多環類化合物。此外還含有氰化物、硫化物、硫氰化物等。這類廢水中有機物以芳香族化合物和雜環化合物居多,同時含有硫化物、氮化物、重金屬和有毒有機物,色度高,有異味,散發出刺鼻惡臭,具有強酸強堿性;

低溫熱解廢水:成分同樣非常復雜,采用一般的生化工藝很難處理。需同時設置焦油和除酚、氨及回收設施進行預處理,預處理后有機廢水的COD仍然較高,可生化性較差。難于生物處理的原因,本質上是由其難降解物種類的特性決定的。在微生物群落中,沒有針對要處理的化合物的酶,使其具有抗降解性,同時含有對微生物有毒或者能抑制微生物生長的物質(有機物或無機物) ,從而使得有機物不能快速的降解。同時還存在零排放和高濃鹽水的無害化綜合利用。

大型化及一體化分析

由于低階煤熱解裝備在單系列裝置、中試裝置、示范裝置生產規模上還沒有形成百萬噸級的規模,甚至更大的規模。如200萬t/a或300萬t/a的低階煤熱解裝置,正是由于示范裝置長周期、穩定性、環保性、油氣粉塵分離、焦油加氫精制等原因造成沒有更大規模的工業應用。因此,也就較少進行單系列百萬噸級示范項目的工業驗證,目前在這方面有所突破。沒有低階煤裝備大型化的進程,也就沒有基地大型化、沒有統籌的一體化分級分質利用全產品鏈建設,也就談不上油氣電化熱的一體化綜合循環利用。

低階煤熱解優化的思考

煤熱解溫度選擇

熱解熱源:熱解過程所需要的熱量是由外部提供的,供給的熱量對熱解反應有很大的影響。選擇不同的熱解溫度對熱解獲得的產品需求也是完全不同的。低溫熱解溫度通常控制在500~600℃,中溫熱解溫度通常控制在700~800℃,高溫熱解溫度通常控制在850~1000℃。選擇合適的熱解溫度非常重要。即要考慮低階煤的組分、煤質以及含油率等重要參數,也與考慮確定熱解產品的需求及全產業鏈的關聯度,同時還要考慮初級原料的深加工和三廢的處理等關聯度。

在不同熱解狀態下的產出物類型:在低溫條件下:更易獲得較多的液體產品,即焦油。在高溫條件下:更易獲得較多的氣體產品,即熱解煤氣。在中溫條件下:即可獲得一定的液體產品,同時也獲得一定的氣體產品。熱解溫度高低對半焦產出物內部結構影響較大:熱解溫度越高,固體原料的焦化程度也越高,碳內部結構發生一定的質的變化,對后續固體燃料的加工造成一定的影響。

煤粒度及熱解爐型選擇

原料粒度與傳熱傳質有關:顯然不同的加熱速度,如慢速(3~5℃/min)、中速(5~100℃/s)、快速(500~10000℃/s)等對原料煤的粒度大小、熱解反應器的結構要求均是不同的,粒度必須與這些爐型結構和工藝參數相匹配,才能獲得較高的熱解目標產物。一般情況下,粒度范圍,如粉煤、6~8mm、10~20mm、8~60mm、塊煤10~100mm等。不同的粒度對應不同的熱解反應器類型結構,不同的熱解反應器結構要選擇最佳的原料粒度。我們既可以由粒度來對應不同類型的熱解爐結構,也可以根據確定的爐型來匹配相應的最佳原料粒度。

流化床熱解爐

選擇粒度:通常適用于小顆粒的原料煤粒度,一般以<6mm粒度為宜。物料在床層內呈流化狀態,傳熱過程比較快,比較容易實現熱解的過程。在熱解過程中若與高溫的爐灰混合加熱,容易與熱解的油氣混合在一起,對后續的油氣灰分離造成影響。由于低溫流化床熱解,本身粒度較小,不怕煤加熱粉化,與其它低溫熱解相比,這種熱解工藝能多產焦油,而且焦油中含有脂肪烴、芳烴和酚類物質,經加工能得化學品和燃料油。

移動床熱解爐

選擇粒度:通常比較適合小顆粒的熱解原料煤,一般以6~8 mm粒度為宜。這種粒度也比較容易實現熱解的過程,在熱解過程中也會產生少量的粉塵,油氣粉塵的混合分離相對流化床要容易些。該爐型除出焦系統外,均為靜設備,動力消耗低,熱解為漸溫加熱過程,熱解產生的油氣逐漸上升,遇冷煤重質焦油便凝析,隨煤下行進入高溫區,重質焦油會二次熱解,產生輕質油,煤層之間有較好的過濾作用,煤的熱崩碎幾率較小,粉塵較易于除去,確保油品質量。

回轉(旋轉)熱解爐

選擇粒度:通常適合較大顆粒的熱解原料煤,一般以8~30 mm粒度為宜。這種粒度在熱解過程中較少形成粉塵,油氣粉塵的混合分離相對要容易些。爐內物料受熱也比較均勻,升溫速度較快,溫度控制比較精準,易于實現最佳熱解溫度,避免溫度過高導致焦油二次裂解,產生的荒煤氣體積小,含焦油濃度高,便于回收。

粉煤回轉熱解爐

選擇粒度:適于粉煤熱解,以粒徑0.2~30 mm的粉煤為原料,熱煙氣在干燥粉煤的同時,去除粒徑<0.2mm的煤塵。采用回轉爐干燥與回轉爐熱解串聯,加熱介質采用逆、并流結合的方式供熱,爐內溫度分布較合理,煤焦油收率高、煤氣組分優、固體產品活性好、耗水少、原煤中水的回用率高。適宜在低階煤資源豐富、水資源缺乏地區推廣應用,經回轉干燥、除塵、干餾、冷卻、增濕、鈍化等環節,產出熱值較高的煤氣、煤焦油和半焦無煙煤。熱解過程用自產的煤焦油洗滌熱解氣中攜帶的煤焦油(傳統工藝為水洗),并將粉煤干燥析出廢水與熱解水分別處理、梯級利用。因受細煤粉與煤焦油混合物難以分離、易堵塞設備管道等問題制約,還有待完善。

熱解產品

熱解目標產品選擇確定熱解工藝:由于低階煤熱解工藝類型較多,在熱解過程中首先要取決于對目標產品的選擇。如以煤焦油和化學品深加工為主目標產品,熱解煤氣為次目標產品,則選定低階煤熱解的要素為:低溫熱解—快速—較短停留時間-內熱式—移動床/回轉爐—氫氣或隔絕空氣-小粒度煤。如DC熱解工藝就是基于上述因素考慮的。如果產品鏈選擇發電、熱解煤氣為主目標產品,低溫熱解—快速—較短停留時間-內熱式—流化床—氫氣或隔絕空氣-更小粒度煤。

綜上所述,低階煤熱解的發展趨勢:是以低階煤為原料,集煤的預處理、氣化、合成、發電、供熱等技術于一體的低階煤分級分質多聯產綜合利用,研究開發完善低階煤低溫(中溫、高溫)快速(中速)熱載體氣流床(固定床、流化床、回轉爐)熱解工藝,以提取焦油、干餾煤氣和半焦為主要產品的分級分質、獲取高附加值目標產品,提升全產業鏈發展水平和經濟效益,確保長周期、穩定性、環保安全、高效節能的穩定運行,推進十三五期間低階煤分級分質利用的健康發展。